La digitalizzazione è essenziale per la competitività industriale. Pilastro dell’Industria 4.0, i gemelli digitali e la digital intelligence migliorano efficienza energetica e produzione. Il progetto DENIM di R2M Solution ha sviluppato una piattaforma gratuita per favorire la transizione energetica nel manifatturiero. Oltre all’AI per la formazione, R2M ha contribuito allo sviluppo del business plan per la commercializzazione della piattaforma. Scopri di più su DENIM!

Il Ruolo della Digitalizzazione nell’Efficienza Energetica Industriale

L’industria manifatturiera è tra i settori a maggior consumo energetico a livello globale. Secondo l’EUROSTAT, nel 2022 ancora rappresentava il 25,1% del consumo energetico finale. L’Industria 4.0 ha aperto nuove opportunità per migliorare l’efficienza energetica, ma la piena integrazione tra digitalizzazione e gestione energetica è ancora una sfida.

DENIM (Digital Intelligence for collaborative ENergy Management in Manufacturing) è un progetto finanziato dall’Unione Europea nell’ambito di Horizon 2020, concluso nel dicembre 2024, con R2M Solution attivamente coinvolta in attività strategiche come l’exploitation e la scalabilità dei risultati. L’obiettivo di DENIM è stato lo sviluppo di una piattaforma digitale interoperabile per la gestione collaborativa dell’energia nel settore manifatturiero, utilizzando Digital Twin per il monitoraggio e l’ottimizzazione dei consumi.

Obiettivo del Progetto DENIM

DENIM supporta le aziende manifatturiere nell’adozione di un approccio sostenibile ed efficiente alla gestione energetica, trasformando i dati raccolti dai macchinari in informazioni utili per ridurre i consumi. Attraverso Big Data, IoT, Cloud Computing, Digital Twin, Machine Learning e Modelling & Simulation, DENIM punta a colmare il divario tra innovazione tecnologica e risultati concreti in termini di risparmio energetico, riduzione dei costi e sostenibilità ambientale.

Le Quattro Aree Chiave di Innovazione di DENIM

DENIM si sviluppa attraverso quattro pilastri fondamentali, ciascuno mirato a risolvere specifiche sfide del settore manifatturiero:

1. Piattaforma Digitale DENIM – Integrazione e Condivisione Affidabile dei Dati

La piattaforma, basata su Edge e Cloud Computing, garantisce accesso sicuro ai dati energetici e facilita l’integrazione con le infrastrutture esistenti. Un modello semantico comune migliora l’interoperabilità tra i sistemi produttivi.

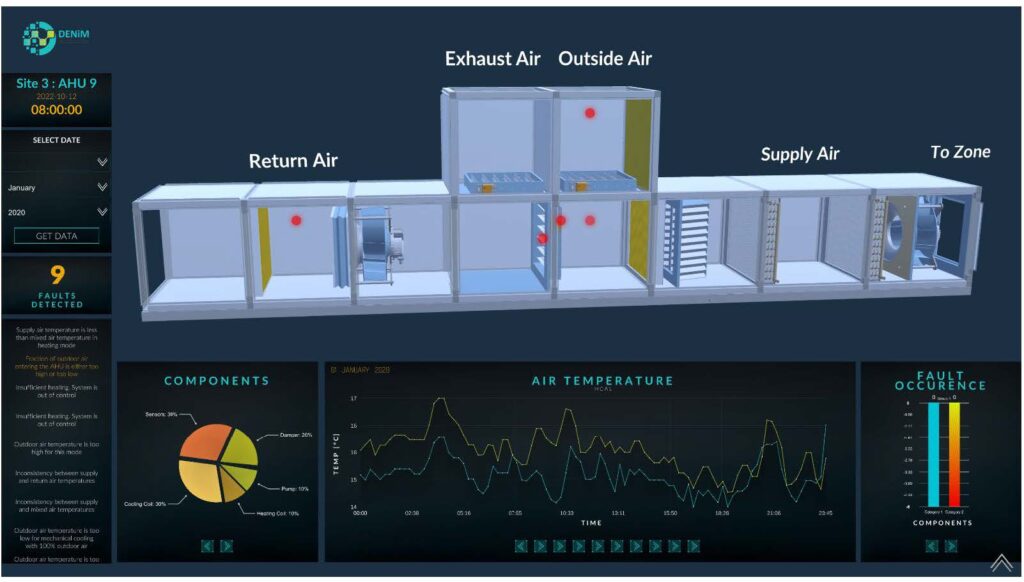

2. Digital Twin – Modellazione e Verifica Accurata dei Consumi Energetici

I modelli digitali rappresentano con precisione il funzionamento dei macchinari, permettendo simulazioni predittive e identificazione di aree di risparmio. L’automazione della verifica del consumo energetico assicura il raggiungimento degli obiettivi di efficienza.

3. Decision Support System – Ottimizzazione dell’Energia nei Processi Produttivi

DENIM implementa un Decision Support System (DSS) basato su LCA (Life Cycle Assessment) e LCCA (Life Cycle Cost Assessment) per audit energetici automatici, ottimizzazione dei flussi energetici e riduzione degli sprechi nella produzione.

4. Digital Skills – Formazione e Sviluppo delle Competenze Digitali

Per mantenere competitività e sostenibilità, DENIM ha pianificato un’innovativa strategia formativa basata sulla valutazione del grado di maturità digitale delle aziende, fornendo formazione su Industria 4.0 e gestione energetica.

Il Ruolo dei Digital Twin nel Progetto DENIM

Nell’Industria 4.0, i Digital Twin (DT) sono strumenti fondamentali per migliorare l’efficienza energetica. Un DT è una replica digitale di un asset fisico, che utilizza dati reali per creare un modello virtuale dinamico. A differenza dei Digital Shadow, i DT offrono una comunicazione bidirezionale, consentendo simulazioni e ottimizzazione dei consumi in tempo reale.

Il Digital Twin di DENIM: Struttura e Funzionamento

Il Digital Twin di DENIM si basa su quattro componenti principali:

Monitoraggio e acquisizione dati: Sensori raccolgono informazioni per creare un’immagine accurata del sistema fisico.

Digital Shadow: Replica digitale che riflette lo stato dell’asset in tempo reale.

Simulazioni virtuali: Test di scenari per ottimizzare l’uso dell’energia.

Decision Support System (DSS): Analisi dati per strategie di efficienza energetica.

L’integrazione di queste componenti permette di trasformare i dati in azioni concrete, ottimizzando i consumi e riducendo le inefficienze.

Vantaggi dell’Approccio DENIM

Migliore gestione energetica: Identificazione di sprechi e inefficienze.

Ottimizzazione in tempo reale: Simulazioni predittive per strategie produttive sostenibili.

Integrazione con DSS: Valutazione dell’impatto ambientale ed economico.

- Affidabilità e manutenzione preventiva: Rilevamento di anomalie nei macchinari.

Applicazioni nei Siti Pilota

I Digital Twin di DENIM sono stati testati in quattro siti pilota:

DePuy Synthes (Irlanda): Monitoraggio per integrare fonti rinnovabili.

SIDENOR & CIE Galfor (Spagna): Simulazione dei processi di fusione e forgiatura.

Gorenje Orodjarna (Slovenia): Modelli predittivi per ottimizzare l’energia.

MET snc (Italia): Edge Intelligence per il controllo energetico in tempo reale.

Ottimizzazione Energetica con Edge Intelligence: Il Caso MET

MET snc, PMI di Mantova specializzata in componenti meccanici per macchinari industriali, opera in un’area fortemente industrializzata. Nonostante alcune ottimizzazioni nei consumi, l’azienda ha scarsa visibilità sull’efficienza energetica dei processi produttivi, che non viene considerata nella pianificazione e nei parametri di produzione.

Il pilota DENIM ha introdotto l’Edge Intelligence per calcolare KPI energetici e ha integrato il Digital Twin per ottimizzare i processi. Questo ha migliorato il monitoraggio dei consumi, ha favorito un sistema di gestione energetica e ha permesso a MET di quotare con maggiore precisione i costi energetici di ciascun ordine. Inoltre, è stata sviluppata l’app “Smart Energy”, che consente di offrire servizi post-vendita ai clienti e di ottimizzare l’uso dell’energia anche su macchinari CNC per la lavorazione del legno. Il progetto ha aiutato anche a ridurre l’impatto ambientale, integrando dati energetici, gestione degli asset e automazione della produzione, supportando così una transizione più sostenibile per l’industria manifatturiera.

Risultati ottenuti

Risultati ottenuti negli altri casi pilota

Sfide e Prospettive Future

L’adozione dei Digital Twins richiede:

Gestione di grandi volumi di dati con piattaforme scalabili.

Integrazione con sistemi legacy senza interrompere la produzione.

Sicurezza informatica per proteggere i dati raccolti.

L’evoluzione dell’intelligenza artificiale e dell’edge computing renderà i DT sempre più precisi ed efficienti.

Impatto e Benefici di DENIM

Il progetto ha superato le aspettative, riducendo consumi energetici e CO₂, migliorando la competitività delle industrie europee e supportando l’integrazione delle rinnovabili. DENIM è un esempio concreto di Industria 5.0, dove digitalizzazione, sostenibilità e collaborazione trasformano il settore manifatturiero.